لوله کاروگیت چیست؟

کاربردهای لوله کاروگیت در صنعت چیست؟

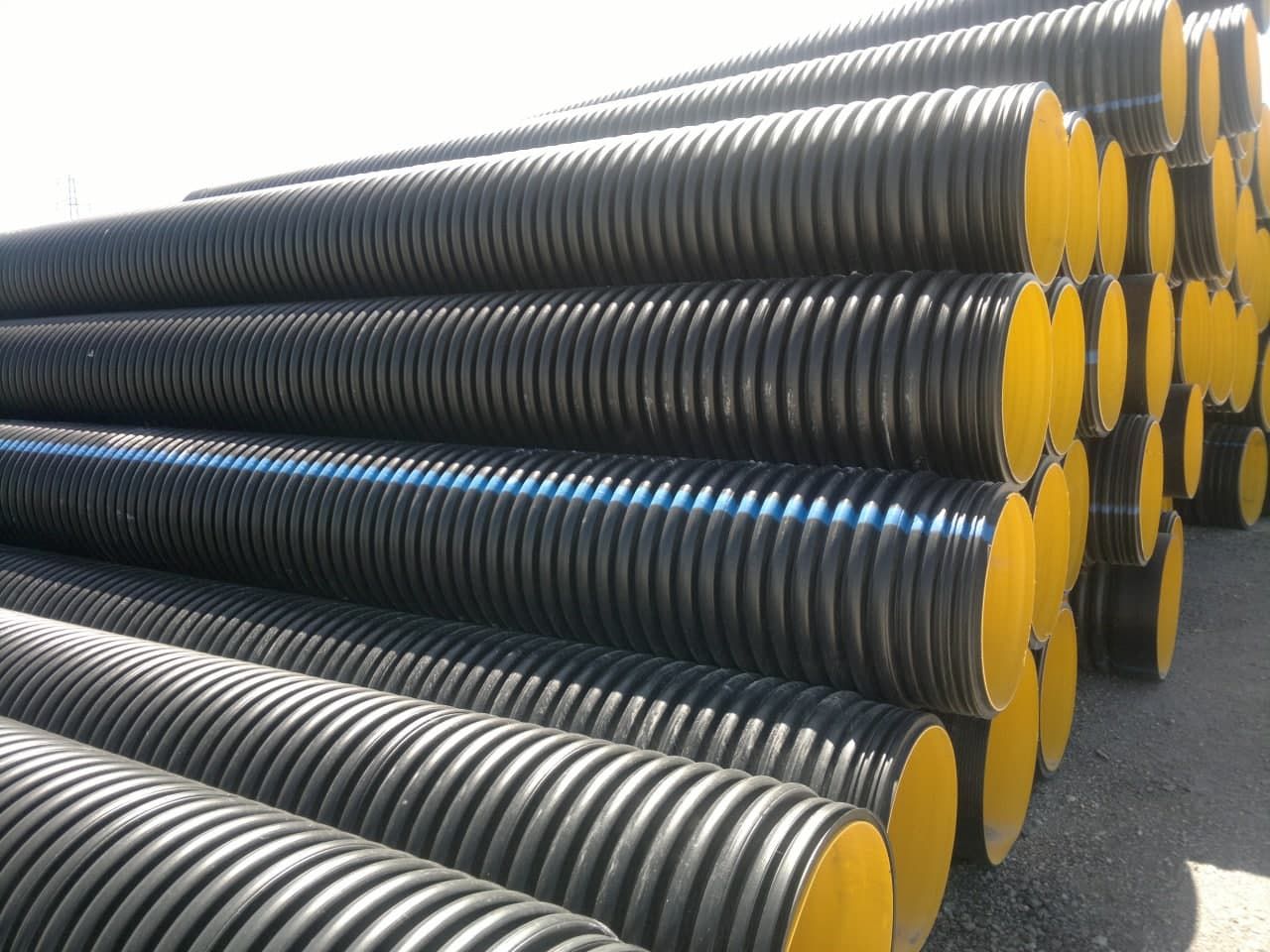

لوله کاروگیت متشکل از مواد پلی اتیلنی است که به صورت یک تکه قالب و پرس میشود، در حالی که در لوله اسپیرال کاروگیت قسمت برجسته لوله به وسیله اکسترودی که لوله را تولید میکند ساخته میشود. سپس این لوله سرد شده و از داخل آب عبور میکند و به تدریج به صورت مارپیچی رول گشته و هم چسبانده میشود. در مرحله بعد، جدار داخلی و زرد رنگ آن با فشار بالا درون لوله جای میگیرد. این نوع از لولهها معمولاً سایزهای بالایی در حدود ۱۰۰۰ تا ۲۵۰۰ دارند.

نحوه اتصال لوله کاروگیت

- جوش لب به لب

به جوش لب به لب لوله های کاروگیت اتصال حرارتی نیز گفته می شود.

در این روش دو سر لوله کاروگیت قبل از اتصال بصورت همزمان تا دمای ۲۱۰ درجه سانتی گراد حرارت داده شده و سپس تحت فشار به هم متصل میشوند و جوش میخورند و پس از آن خنک می شود.

در هر دو مرحله ی حرارت دهی و خنک کردن باید پارامترهای زمان و فشار مکانیکی وارده بر لوله کاروگیت رعایت شود.

این نوع اتصال برای لوله های کاروگیت فاضلابی با قطر خارجی یکسان و ضخامت دیواره مشابه بکار می رود.

- جوش الکتروفیوژن

این روش هم مانند روش جوش لب به لب یا همان جوش حرارتی است و تنها تفاوت آن در نحوه اعمال حرارت است.

این حرارت از داخل به وسیله بوبین اعمال می گردد.

در این روش ابتدا دوسر لوله های کاروگیت در ابتدای یکدیگر قرار میگیرند، صفحه الکتروفیوژن دور تا دور لوله کاروگیت پیچیده می شود، سپس با اعمال جریان برق به بوبین های مقاومت حرارتی، سیم پیچ بوبین گرم شده و پلاستیک های اطراف خود را ذوب می نماید و جوش مناسبی بین لوله های کاروگیت ایجاد می شود.

نکته قابل توجه در این روش این است که سطح لوله کاروگیت قبل از انجام عملیات جوشکاری باید با دقت بازرسی شود تا هیچگونه خراشی نداشته باشد.

- جوش اکستروژن

در این روش ابتدا لبه های دو لوله کاروگیت توسط سشوار حرارت داده می شود سپس توسط دستگاه اکسترودر دستی مواد مذاب پلی اتیلن بین دو لبه تزریق می شود، تغذیه مواد به شکل مفتول بوده و با کمک کاردک شکل می گیرد.

در این روش مهارت و دقت جوشکار بسیار اهمیت دارد و بیشتر برای جاهای استفاده می شود که حساسیت بیشتری دارد.

جوش اکسترودر بهترین روش اتصال لوله های کاروگیت از نظر آب بندی و مقاومت مکانیکی می باشد ولی این روش نسبت به روش های دیگر زمان بیشتری لازم دارد و قابل اجرا در قطرهای کوچک نمی باشد و از سایز ۸۰۰ به بالا قابل اجرا است.

- اتصال با کوپل و واشر

برتری این روش نسبت به روش های دیگر سهولت و سرعت بیشتر در نصب می باشد.

برخی کارخانجات لوله های کاروگیت را در شاخه های ۶ متری به صورت کوپل سرخود جهت اتصال به صورت نری و مادگی تولید میکنند که این لوله ها به وسیله واشر یا gasket آب بند می شوند.

استفاده از این لوله ها منطقی ترین و مناسب ترین راه جهت غلبه بر مشکلات موجود در شبکه های فاضلاب شهری ، دریایی، کشاورزی به شمار می رود به طوری که امروز این لوله ها در اکثر سیستم های انتقال آب و فاضلاب جایگزین بسیار مناسبی برای سایر لوله ها شده اند.

لوله کاروگیت به علت قیمت مناسب و مقاومت عالی در برابر نیروهای بیرونی جهت استفاده در کابل کشی نیز به کار برده می شوند؛ علاوه بر این ، لوله کاروگیت راه حل ثابت ، قابل اعتماد ، مقرون به صرفه و امن برای نیازهای طولانیمدت و زهکشی به شمار می آید.

لوله های کاروگیت از نظر اندازه (قطر دهانه لوله) با توجه به تفاوت تکنولوژی فرآیند تولید در سایزهای پایین و بالا به دو دسته

تقسیم بندی می شوند:

۱- از سایز ۱۱۰ تا ۸۰۰ میلیمتر

۲- از سایز ۸۰۰ تا ۳۰۰۰ میلیمتر

و از میان آن ها لوله های کاروگیت سایز ۸۰۰ تا ۳۰۰۰ به سه روش تولید میگرند:

۱- اسپیرال کاروگیت

۲- اسپیرال کاروگیت مسلح

۳- کرتیوب

لوله های کاروگیت از لحاظ شکل ظاهری شبیه هم هستند و فقط فرآیند تولیدشان با یکدیگر متفاوت است.

مزایای لوله کاروگیت

یکی از مهمترین مزیت های لوله های کاروگیت وزن سبک آنها است؛ این ویژگی سبب شده حمل و نقل و نصب آنها به سادگی انجام گیرد.

از دیگر مزایای این لوله ها می توان به موارد زیر اشاره کرد:

• مقاومت در برابر مواد شیمیایی

• عدم رشد باکتری و سایر میکروارگانیسمها روی جداره لوله

• مقاوم در برابر خوردگی

• مقاومت بالا در برابر ضربه

• مقاوم در برابر پوسیدگی و فشار های ناشی از زمین لرزه

• خاصیت انعطاف پذیری و راندمان جریان دهی بالا به دلیل زبری کم

• مقاوم دربرابر اشعه ماورا بنفش به دلیل استفاده از مواد Anti-UV در فرآیند تولید

• استفاده در محدوده دمایی وسیع در شرایط سخت گرمایی و سرمایی شدید

- ۰۱/۰۱/۲۷